Передача «винт-гайка»: конструкция и назначение ходового винта

Передача «винт-гайка» состоит из ходового винта и гайки.

Ходовой винт представляет собой деталь с резьбой, которая осуществляет вращательное движение для передачи гайке поступательного движения.

От точности изготовления и состояния этого компонента зависит корректная работа оборудования.

Гайка – сопряженная с винтом деталь передачи, осуществляющая поступательное движение. Все чаще применяются полимерные гайки с интегрированными в их состав смазочными материалами для увеличения ресурса деталей.

Передача «винт-гайка» получила широкое распространение в различных видах оборудования: механизмах открывания сдвижных дверей, автомобильных подъемниках, станках, устройствах для прототипирования и так далее.

Причины износа и ремонт ходового винта

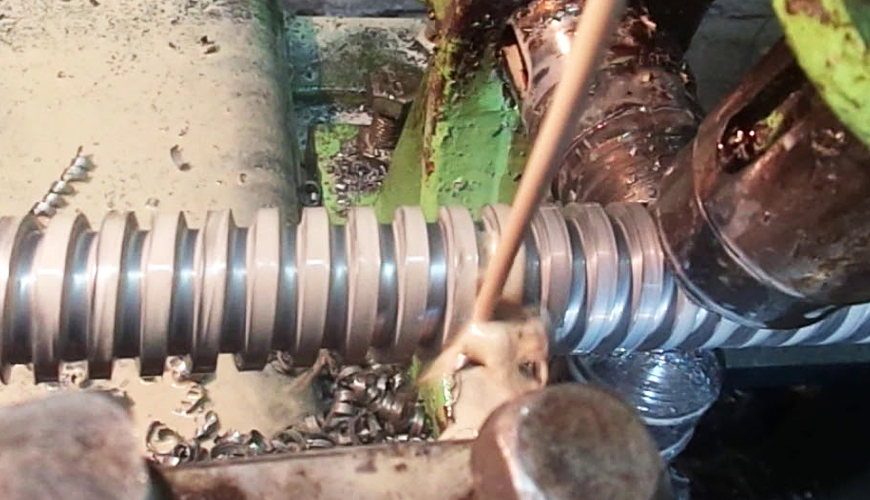

В процессе работы передачи «винт-гайка» наибольшему износу подвергаются опоры винта и контактирующие с гайкой поверхности.

Усугубляют проблему налипающие на детали мелкие частицы, которые стимулируют абразивный износ компонентов.

Вследствие истирания между деталями образуется люфт, который негативно сказывается на функциональности винтовой передачи.

Люфт – это зазор, характеризующий расстояние, на которое можно сместить винт и гайку относительно друг друга без вращения.

Появление люфта приводит к снижению точности работы. Особенно критично его наличие при смене направления перемещения.

При появлении небольшого люфта обеспечить нормальную работу винтовой пары можно путем манипуляций с гайкой.

Если изначально была выбрана деталь с плотной посадкой, исключающая зазор, то по мере изнашивания гайка заменяется на новую.

Существует способ обеспечения нормальной работы без замены деталей. Он проводится путем перекоса гайки – сопряжение с винтом осуществляется только на двух противоположных концах гайки. Этот метод является временным, так как контактирующие с винтом поверхности гайки принимают на себя всю нагрузку, которая должна быть распределена на большую площадь.

Для полного восстановления работоспособности передачи «винт-гайка» осуществляют ремонт ходового винта.

Восстановлению подлежат только детали с трапецеидальной либо упорной резьбой – элементы с прямоугольными витками при износе заменяются на новые.

Ремонтируются ходовые винты, износ которых не превышает 5 % от заводской толщины витка.

Восстановление ходового винта осуществляется методом механической обработки.

Витки зачищают, после чего протачивают до момента устранения следов износа. Далее проводят контроль параметров обработки и шлифуют детали на резьбошлифовальном станке.

После ремонта по размерам ходового винта изготавливают гайку.

Для увеличения ресурса ходовых винтов на этапе производства или после восстановления деталей применяют антифрикционные твердосмазочные покрытия.

Так, на ходовые винты наносится покрытие Modengy 1014, которое изготавливается на основе политетрафторэтилена и дисульфида молибдена.

Оно формирует на винтовой поверхности устойчивый сухой слой, который не притягивает пыль и загрязнения, обеспечивает снижение трения и защиту от коррозии, выступает в качестве ресурсной смазки и в разы увеличивает ресурс передачи «винт-гайка».

Применение пластичных масел и смазок, напротив, может стать причиной преждевременного износа компонентов, так как из-за липкой текстуры они стимулируют прилипание пыли и других мелких частиц.

Кроме того, классические смазочные составы требуют частого обновления, что сложно осуществляется в подавляющем большинстве оборудования.

Достоинства и недостатки передачи «винт-гайка»

Винтовые передачи имеют простую конструкцию, в случае повреждения компонентов замена комплектующих не доставляет проблем.

Ходовые винты обладают высокой точностью по шагу и имеют возможность к самостоятельному торможению, благодаря чему получили такое широкое распространение в оборудовании. Данные передачи способны передавать большие усилия.

К недостаткам винтовой пары относят низкий коэффициент полезного действия и быстрый износ, снижающий точность работы передачи. Последний минус легко устраняется с помощью инновационных материалов, которые все чаще применяются на этапе производства деталей.

Театр Техно

Создать свой канал

Театр Техно

Создать свой канал