Кондитерские изделия, изготавливаемые массовыми партиями, упаковываются поштучно или группами. Для этих целей используются заверточные машины. Они незаменимы для фасовки конфет, шоколада, печенья, вафель и других сладостей.

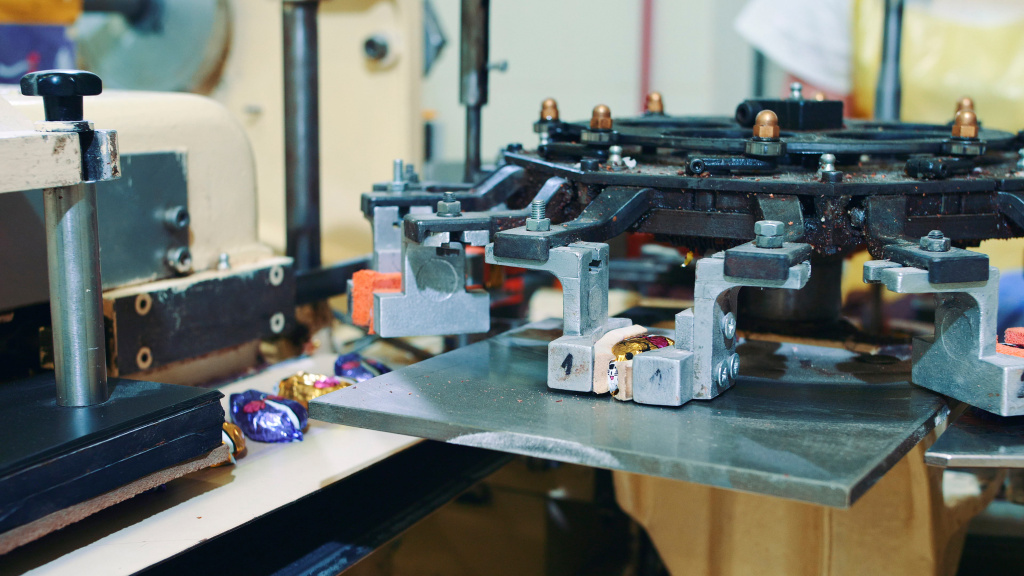

Заверточная машина обычно представляет собой целый упаковочный комплекс. В него входят:

- Загрузочный бункер

- Питатель

- Транспортировочная лента

- Завертывающий механизм

- Толкатели

- Устройство для подачи рулонов с оберточным материалом и/или готовых этикеток (чаще и то, и другое)

- Клеевой аппарат

В зависимости от конструкции машины процесс завертывания происходит при прямолинейном или круговом (на вращающемся столе) перемещении изделий от одного рабочего органа к другому.

Существует одно-, двух- и трехслойная упаковка. Оберточными материалами могут быть бумага, целлофан, фольга и др.

Производительность автоматических заверточных машин для кондитерских изделий (например, конфет) составляет до 600 штук в минуту, у полуавтоматов этот показатель значительно меньше – 120-130 шт/мин.

Такие результаты обеспечиваются только при бесперебойном функционировании оборудования. О том, как этого достичь, будет рассказано далее. Но перед этим рассмотрим принцип работы и классификацию заверточных машин.

Классификация и принцип работы заверточных машин

Классификация заверточных машин проводится по разным критериям.

По времени работы оборудование бывает дискретного и непрерывного действия. По пространственной структуре процесса машины делятся на однопозиционные, многопозиционные и путевые.

Устройства для упаковки шоколадных изделий можно классифицировать по способу их заворачивания. Конфеты упаковывают в перекрутку, в затяжку, корзиночкой и др. Шоколад – «конвертом» или «бандеролью».

Конструкция большинства машин позволяет регулировать механизмы под разные типоразмеры и структуры сладостей. Например, при завертке ликерных и других хрупких конфет пружины зажимов слегка ослабляют, а число рабочих циклов снижают.

Выбор типа заверточных машины зависит от ассортимента и физико-механических свойств штучных изделий. Принцип действия оборудования при этом аналогичен.

Изделия из загрузочного бункера подаются вибрационным питателем и конвейером к раскладочному барабану, где заполняют его ориентирующие гнезда. Из последних специальными толкателями продукция перемещается в оберточную рамку.

Одновременно с этим рулон с бумагой, фольгой или целлофаном непрерывно разматывается. Из ленты вырезаются заготовки нужных размеров (этикетки). Они подхватываются щипцами и вместе с изделиями поступают в заверточный узел, где проталкиваются через специальную рамку.

Вокруг продукта образуется трубка из упаковочного материала. Для ее перекрутки выступающие концы сжимаются вращающимися щипцами. В это время изделие непрерывно движется к съемнику, который обеспечивает выгрузку готовых товаров из машины.

При упаковке ряда кондитерских изделий (например, шоколадных плиток) используется клеевой аппарат. Он слегка смазывает нижние края бумажных этикеток, чтобы они не раскрывались.

Как обеспечить бесперебойное функционирование заверточного оборудования?

Бесперебойная эксплуатация заверточного оборудования зависит от многих факторов. Например, от качества бумаги – если она будет покрыта слишком толстым слоем парафина, то машина не будет нормально функционировать. Также на работу оборудования оказывает влияние влажность упаковочного материала, краска, которой печатается рисунок, и т.д.

Продлить срок службы заверточных машин помогает смазывание основных узлов трения – подшипников качения и направляющих конвейерной ленты, закруточных щипцов и ножей резки обертки, подшипников электродвигателя, деталей редуктора.

Смазки для узлов, которые могут случайно или непосредственно контактировать с кондитерскими изделиями, должны обладать пищевым допуском NSF. Он гарантирует физиологическую безопасность материалов и позволяет использовать их без риска испортить вкус продукции.

При обслуживании транспортеров и редукторов заверточных машин широко используются смазка EFELE SG-396 и масло EFELE SO-883. Оба продукта производятся на основе синтетических полиальфаолефинов, содержат высокоэффективные противоизносные и противозадирные присадки. Они имеют нейтральный запах и соответствуют требованиям спецификации NSF H1.

Белое медицинское масло EFELE MO‑843 Spray оптимально подходит для смазывания щипцов заверточного оборудования и облегчения скольжения отрезных ножей. Оно абсолютно нетоксично, обладает малой летучестью и допуском на прямой контакт с пищевыми продуктами.

Подшипники электродвигателя не требуют применения смазок с пищевым допуском. Для них выбирают долговременные смазочные составы, выдерживающие высокие температуры и повышенные нагрузки. Яркий пример – EFELE MG-252. Смазка с полимочевинным загустителем, работает при нагреве до +150 °C, обладает отличными антикоррозионными свойствами и устойчивостью к вымыванию водой.

Техника безопасности при работе заверточных машин

Заверточные машины относятся к оборудованию высшей категории сложности и являются объектом повышенной опасности, поэтому к обслуживающему персоналу предъявляются высокие квалификационные требования.

Правила эксплуатации и сервиса оборудования, особенности его конструкции, основные модули и принцип их работы прописаны в техническом паспорте. Там же приведена карта смазки и обозначены узлы, которые подвержены наиболее интенсивному износу.

Конструкция заверточных машин предусматривает защиту персонала от получения травм. Для этого опасные движущиеся зоны имеют ограждения, оборудование оснащено системами световой и звуковой сигнализации, а также аварийной остановки.

Машины размещают так, чтобы их монтаж, ремонт и обслуживание были удобными и безопасными.

Перед началом работы оператор обязательно осматривает оборудование, проверяя его техническое состояние. При обнаружении каких-либо повреждений или неисправностей машину не запускают до их устранения.

Работающее устройство не оставляют без присмотра. За несоблюдение планово-предупредительного ремонта, невыполнение заявки на ремонт и возможную поломку вследствие этого ответственность несут сотрудники сервисной группы.