О технологии твердой смазки

Чем сложнее условия работы оборудования, тем более высокие требования предъявляются к смазочным материалам, используемым в его подвижных узлах.

Наиболее перспективной технологией снижения трения и износа в экстремальных режимах эксплуатации механизмов является твердая смазка.

Её реализуют порошки твердых смазочных материалов, работающие в сочетании с различными компонентами или самостоятельно.

Порошки твердых смазок в небольшой концентрации добавляются в пластичные смазочные материалы для улучшения их противозадирных и эксплуатационных свойств, но наиболее эффективно создание на основе твердых смазочных компонентов антифрикционных покрытий.

Они представляют собой жидкости (смеси растворителей и связующих компонентов), в которых во взвешенном состоянии находятся мельчайшие частицы твердых смазок с добавлением необходимых функциональных наполнителей.

После полимеризации в определенных режимах (при нагреве или без него) на обработанных покрытиями деталях формируется тонкая пленка, которая характеризуется высокими смазочными и защитными свойствами.

Твердые смазочные покрытия:

- Имеют длительный срок службы, в некоторых узлах обеспечивают ресурсную смазку

- Защищают от коррозии на длительный срок (до 1000 часов по результатам ускоренных испытаний в соляном тумане по стандарту ISO 9227)

- Обладают высокими противозадирными, противоизносными свойствами, несущей способностью

- Показывают высокую эффективность в запыленной среде – не аккумулируют мелкие частицы, которые вызывают абразивный износ поверхностей

- Работают как в экстремально высоких, так и криогенных температурах

- Выдерживают высокие нагрузки даже при малых скоростях скольжения

Благодаря этим преимуществам твердые смазочные материалы эффективно снижают трение и износ в тех узлах и механизмах, где теряют работоспособность пластичные и жидкие составы.

Технология твердой смазки также реализуется пастами. Они отличаются от обычных смазок с добавлением твердосмазочных порошков концентрацией последних. Если смазки содержат не более 10 % твердых смазочных материалов, а чаще 2-4 %, то в пастах их содержание может достигать 60 %.

Благодаря базовому маслу они легче наносятся, чем покрытия, однако не обладают таким же большим ресурсом и защитными свойствами.

Широкое распространение покрытия и пасты находят во всех областях производства, в частности на металлургических предприятиях.

Актуальность и примеры применения твердой смазки в металлургии

В одних из самых тяжелых режимов работы эксплуатируется оснащение металлургических предприятий.

Производство металлов и изделий из них осуществляется при экстремально высокой температуре, оборудование испытывает существенные нагрузки, подвергается преждевременному износу.

Одним из основных способов производства изделий из металлов является литье. В стальные формы заливается расплавленный металл, который после отверждения повторяет форму внутренней поверхности формообразующей емкости.

Чтобы расплав не прилипал к форме и изделие имело гладкую поверхность после извлечения, необходимо применять антиадгезионные покрытия.

Основная сложность состоит в подборе покрытия, работоспособного при воздействии расправленного металла, когда температуры могут достигать экстремальных значений.

Для обеспечения штатного процесса литья металлов на внутренние поверхности форм наносятся антиадгезионные покрытия Modengy 1007 и Modengy 1054. Первое сохраняет работоспособность при нагреве до +350 °С, второе – до +650 °С.

Антиадгезионные материалы эффективно разделяют поверхность формы и расплавленный металл, предотвращая риск прилипания. Благодаря этому изъятие изделий из форм становится легким, увеличивается срок службы оборудования и повышается качество изготовления изделий.

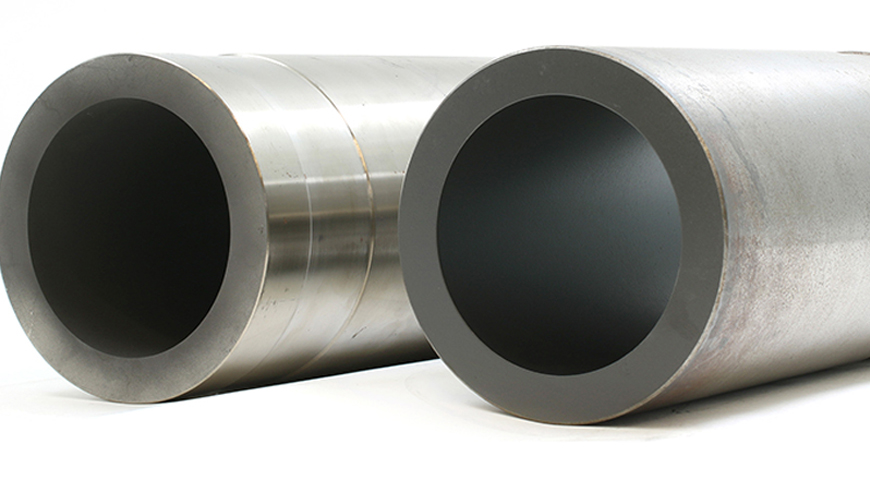

Еще одним очень распространенным технологическим процессом в металлургии является редуцирование металла. Оно заключается в изменении диаметра труб на прокатных станах.

Холодное деформирование металла сопряжено с повреждением поверхности заготовки, подвергаемой редуцированию. На ней появляется большое количество дефектов – задиры, шероховатости и другие.

Чтобы облегчить процесс прокатки и получить на выходе гладкую поверхность без необходимости последующей механической обработки, применяется Modengy 1001 на основе дисульфида молибдена и графита.

Тонкий слой покрытия предотвращает повреждение заготовок в процессе деформирования и позволяет защитить их поверхности от повреждения.

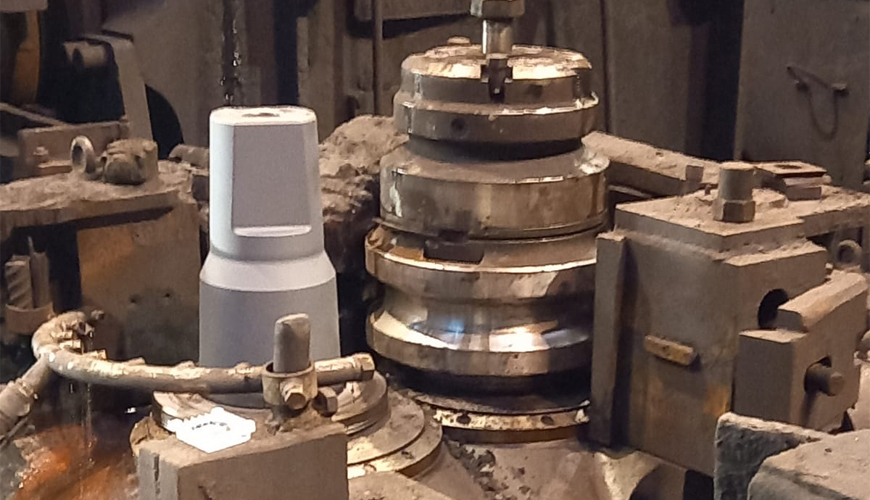

На деталях прокатных клетей также используется покрытие Modengy 1001. Оно наносится на валы, на которые осуществляется запрессовка бронзовых втулок и шайб.

Покрытие позволяет обеспечить штатную запрессовку и распрессовку деталей, предотвращая их прикипание под воздействием высокого давления.

Изготовление деталей различных форм и размеров из металлических листов осуществляется с помощью штампов под давлением.

Оборудование состоит из двух плит, движение верхней из них направляется с помощью колонок и втулок.

В процессе работы направляющие детали испытывают высокое трение, подвергаются коррозионному разрушению, из-за чего срок службы штампов существенно сокращается, а точность движения верхней плиты уменьшается по мере износа деталей.

Нанесение на колонки и втулки штампов покрытия Modengy 1005 с высокой несущей способностью и устойчивостью к истиранию позволяет продлить ресурс деталей, защитить их от износа и коррозии.

Одним из самых эффективных разделительных покрытий для холодной штамповки признано Modengy 1020 на основе синтетического воска (по результатам испытаний на машине трения по стандарту ASTM G99 и машине трения по методу Райхерта).

Для придания металлическим изделиям определенных свойств, а именно стойкости к коррозии, осуществляют цинкование.

Процесс заключается в погружении деталей в ванну, наполненную горячим цинком. При проведении цинкования в ванне образуется гартцинк – побочный продукт, который появляется при реакции цинка и железа.

Чтобы автоматизировать процесс его удаления из ванны, используются роботизированные комплексы, рабочим элементом которых является ковш.

На ковш налипает гартцинк, который тяжело удаляется с поверхности. Для предотвращения прилипания необходимо создать на поверхности элемента устойчивый антиадгезионный слой, который не теряет работоспособности при высокой температуре, воздействии расплавленных капель и высокой загазованности воздуха. Эффективное решение – Modengy 1054.

Антифрикционные покрытия находят применение и в процессе добычи руды.

Они используются при сборке конструкции конусных дробилок. Основные требования к покрытию – высокая несущая способность и противозадирные свойства для предотвращения повреждения упорной резьбы под высокими давлениями при медленном скольжении, работоспособность в запыленной среде.

На крупногабаритные детали наносятся покрытия холодного отверждения, такие как Modengy 1003.

Противозадирные твердосмазочные пасты находят применение в узлах станков СПО. Modengy 4002 на основе дисульфида молибдена защищает опоры, направляющие скольжения и цепные передачи от износа.

Все указанные покрытия и пасты производятся российской компанией «Моденжи». Она специализируется на инновационных технологиях снижения трения и износа.

Антифрикционные покрытия и твердосмазочные пасты находят применение практически во всех отраслях промышленности и позволяют значительно увеличивать ресурс оборудования, расширять диапазон условий его эксплуатации.

MODENGY

Создать свой канал

MODENGY

Создать свой канал